作者 | 王凌方

编辑 | 邱锴俊

圆的,方的,扁的,长的,车用动力电池形状差异巨大。

尺寸的种类更加繁多。仅 2017 年,中国国家推荐标准中的《电动汽车用动力蓄电池产品规格尺寸》就多达 145 种。

与之相对应的是,欧洲的 VDA 标准,2012 年左右出台的标准尺寸为 10 种,其中方形电池 5 种、圆柱 1 种、软包电池 4 种。

这么多电池规格,多年来各自发展,到现在,仍然还纷繁复杂。

不过,熙熙攘攘之间,仍然可见流向。

随着电池产业和汽车产业的合作加深,对于车用动力电池场景、需求的把握,以及高标准电池制造工艺的引入,动力电池在形态上,出现了几个明显趋势:

-

电芯变大:比如圆柱从 18650,到 21700,再到 4680 演进;方形电池要么走向长薄条(比亚迪的刀片和蜂巢的短刀),要么走向又厚又长的方块;软包从适用 VDA 模组,到 MEB 的 590 模组……

-

结构变强:像特斯拉的 4680,以及比亚迪、宁德时代、蜂巢的电芯或者采用 CTP,甚至考虑 CTC,电芯成为整车的结构件。

-

能量密度和成本、安全拉锯:随着续航里程的提升,车企不再一味追求能量密度,而试图在成本和安全性上均衡考虑。

为什么有这些趋势?电芯会一直变大吗?

《电动汽车观察家》特地访谈了业内十余位专家和企业相关负责人,试图还原出动力电池单体规格的演进历程,并尝试总结其中规律,帮我们预判未来电池规格进化方向。

注: 本文中尺寸单位皆为 mm。

圆柱:消费类电池的直接应用

电动汽车其实比燃油车更早被发明出来,但是,由于内燃机的高速发展,电池驱动的车辆被抛在了历史车轮之后。

不过,车企从未放弃电动汽车。上世纪 90 年代,标致、通用、日产等企业还在不断尝试用电池驱动汽车。(具体内容参见 「车用动力电池简史」,配合食用更佳。)

到了 21 世纪,初步竞争有了结果。能够量产,并有一定影响力的只有日产和特斯拉。而日产和特斯拉,一开始都将圆柱电池作为首选形状。

日产的电动汽车大家会想到聆风。其实,更早的日产电动汽车叫 Prairie Joy EV,也用圆柱电池,只是远没有特斯拉量产的 Roadster 名气大。

就从特斯拉开始讲起。

(1)圆柱 —— 特斯拉的首选

特斯拉首款车 —— 电动超跑 Roadster,在众多电池中,选中了稳定性和成本最优的 18650 电池。

1991 年,日本索尼公司发明了 18650 电池。这是全球首个商用锂离子电池。为了节省成本,索尼将这种锂离子电池型号定为 18650,其中 18 表示直径为 18,65 表示长度为 65,0 表示为圆柱形电池。

圆柱电芯是电池领域最为古老的形状,其工艺当时最成熟、成本也最低。

这一型号电池的诞生,或许是偶然,但是赶上 3C、小家电产品市场的爆发,该型号的流行则成为了必然。

该型号一经面世,就被日韩各大电池企业竞相量产,成为消费电子领域最畅销的电池型号之一。

特斯拉的创始人之一马丁・艾伯哈德,是一个跑车爱好者,同时对于美国石油对中东的进口依赖以及对于全球气候变暖有着深刻的担忧。这最终促使他与马克・塔彭宁共同创立特斯拉。

两位创始人对电池并没有自研和生产的能力,唯一的选择就是去市场上选取合适的电池。经过神农尝百草般的试用,选中了 18650 圆柱电芯。

经过仔细对比,当时的特斯拉电池技术总监 Kurt Kelty 认为,松下的 18650 电池在能量密度、循环稳定,以及批次重复性上有绝对优势。

但是松下方面则认为,笔记本电脑根本无法应用在汽车领域,进而拒绝了特斯拉。

不死心的特斯拉将电芯拼成组,拿去给松下看。

松下方面虽然看到了可行性,但是仍然认为电池成组后,安全隐患很大,再次拒绝特斯拉。

直到特斯拉拿出了电池的冷却方案,松下才勉强答应,但同时约法三章:1. 特斯拉不能对外宣称电池供货商是松下;2. 出现问题概不负责。

2009 年,松下押注的离子电视业务失败,损失了 40 亿美元。急于通过新业务将自身拉出泥潭的松下,坚定了与特斯拉的合作意愿。

从这番拉扯可以看出,松下方面,根本不认为消费类电池真能够用在车上。

好在特斯拉凭借强大的电池成组技术,基本做到安全和性能兼顾,从而一炮打响。

随着松下对特斯拉之间的合作越加深入,双方开始在电池设计层面和材料层面进行改进。

毫无疑问,从消费电池直接拿过用的 18650,有太多改进空间。一个简单的逻辑就是将电池尺寸放大,减轻成组的复杂程度,提升能量密度,同时还要保证原有的良品率。

另外,材料方面,负极材料改用含硅的硅碳复合材料,以提升能量密度。

由此,21700 电池便随之诞生,相比 18650 更 「胖」 了许多,个子也略高。

如果将 18650 比喻成 「小学生」,21700 进入到 「中学生」 阶段,体积、容量和能量密度都明显提升。

2016 年一季度开始,美国内华达州建造超级工厂 Gigafactory 开始生产 21700。

当时松下为 Model 3 独供这款电芯。特斯拉 Model 3 通过采用这款电芯,有效提高了能量密度和容量,减少了电芯数量和 PACK 附件,轻量化升级从而带动了整车成本和价格下降。

松下最先为特斯拉提供的 18650 电池受限于体积和关键组件,容量普遍在 2.2-3.6Ah 之间,而 21700 初代就能做到 4.8Ah,并向着 5—5.3Ah 的容量发展。

相比于 18650 电池,21700 提高了约 20% 能量密度,接近 300Wh/kg。

而随着特斯拉逐渐做大,松下的产能和利润都没能跟上,积怨已深的双方,发生了龃龉。2019 年,特斯拉和松下的口水战成为舆论关注的焦点。

此时的特斯拉意识到,仅依靠第三方供应商,或许很难跟上他们的速度和成本要求。出于对核心零部件的掌控和增加谈判筹码等方面的考虑,特斯拉自研电池的计划加紧推进。

没想到的是,特斯拉不仅坚决自研,而且很快扔出 「王炸」 级别的产品。

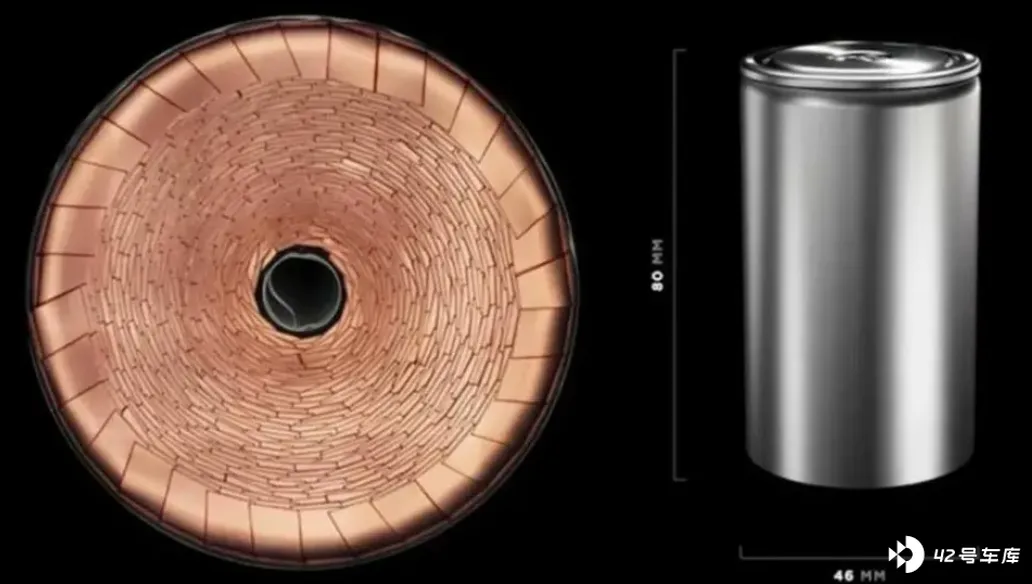

2020 年 9 月,特斯拉在电池日上发布了 4680 圆柱电池,单颗电芯的容量相比 21700 提高 5 倍。

圆柱电芯再次变 「胖」,个子还是只高了一点点。

此时,圆柱电芯进入到 「大学生」 阶段,相比 21700,4680 的成本进一步降低,容量、功率等再次大幅提升。

成本方面,由于电池组所需电池数量减少,金属外壳占比减少,结构件和焊接数量也显著减少,成本随之下降,相比 21700 电池降低 14%。

在性能方面,4680 电池创新的采用了全极耳技术使电池电流通路变宽,内阻大幅减少,内部损耗随之降低,进而大幅提升了电池功率,6 倍于 21700 电池。

2 月 19 日,特斯拉通过官方社交平台宣布,今年 1 月份,其已生产出第 100 万块 4680 电池。

之前特斯拉 CEO 马斯克在电话会议上表示,4680 电池将在 2022 年第一季度率先用于 Model Y 车型。

除了特斯拉,松下、LG 等企业都在研发生产这一型号电池,以供应全球第一大电动车企。

(2)中国圆柱采用跟随战略

并不是只有特斯拉在尝试用圆柱电池来造电动汽车。

1998 年,在特斯拉还没有成立时,中国的老牌电池企业 —— 天津力神,已经建成 30 万支 18650 电池产能。不过此时的产能,针对的还是手机等 3C 产品。

在看到特斯拉应用 18650 成功后,中国企业也加快了 18650 的车用化。

2012 年,力神的 18650 电芯率先实现装车销售,搭载在江淮的 iEV2,只有 100 辆;2014 年,开始搭载在康迪上;2015 年又批量搭载江淮的 iEV5 上。

在同一时期,中国的比克电池也开始摸索将 18650 电池应用在车辆上。2010 年,比克跟东风合作,供应电池为台湾花博会会务车辆提供动力驱动;同年,这款电池与北汽福田合作,成为北京市新能源出租车示范车型。

2014 年,比克又将 2.4Ah 圆柱 18650 电池实现量产。

在中国大力推动新能源汽车背景下,看到商机的韩国电池企业纷纷进驻中国,2015 年三星 SDI 在天津,同样选择 18650 圆柱电池路线,次年开始向江淮汽车供应。

在特斯拉采用 21700 后,中国以力神电池为代表的企业也开始引入该型号。2017 年,力神的 21700 率先量产,并搭载在一款纯电动物流车上。

在 21700 电池崛起的同时,以国轩高科为代表的企业也开发出 32131、32135 尺寸 15Ah 的磷酸铁锂圆柱电芯。目前国轩高科 32 mm 直径产品,主要应用在北汽、江淮、奇瑞等小车上。

再后来,在特斯拉引领下,4680 也引入中国,亿纬锂能、比克等企业都在追随这一路线,试图供应给特斯拉或者其他大圆柱路线的车企。

(3)圆柱电芯成组难度大

圆柱电芯运用最为出色的特斯拉,其第一款量产的 Roadster 的模组,也是丰田汽车帮助设计的。

但是丰田自身选择的方向却是方形电池,未选择应用圆柱电芯。由此可见,当时的小圆柱电芯并非车企首选。

在中国,也仅江淮汽车算是圆柱电池的最忠实的用户。

一位 CATL 的前工程师宋先生告诉《电动汽车观察家》,理论上圆柱电芯应该是成本最低的方案,但难在成组,特斯拉当时采用的是铝丝键合工艺,这种工艺在十多年前主要用于电子行业,当时国内并没有汽车零部件企业能做。

「当时企业的思路就是冲压一个铝排或铜牌,然后对应电芯的极柱点,把母排对应的点压下去与电芯激光焊接,但是这种设计很容易出现漏焊或脱落的情况。」 宋先生说道。

宋先生回忆说,其实车企完全也可以让供应商想出办法来解决,例如用多层塑料框架将多个电芯头尾串联成一个长模组。但受制于当时的历史环境,绝大部分设计都没有充分利用当时有限的包内体积,导致圆柱电池的优势完全没有发挥出来。

宋先生认为,2015 年前,中国的车企对汽车电气化和新能源汽车的反应也相对迟钝,没有正儿八经的去研究、改进。

在宋先生看来,当时车企高层将大部分精力放在了赚钱的合资车领域,对于新能源汽车这种政治任务主观能动性都不强。「在当时量少的情况下,供应商也很难配合,开模成本很高,早期完全不能摊销出去。」

「2012-2014 年,新能源汽车没有放量,采用圆柱电池的电动汽车没有做起来,仅仅有北汽,江淮,奇瑞等车企做了一点点尝试性的采用圆柱电芯的样车。等到 2016-2017 年,电动汽车开始上量时,因为政策和电芯厂商等多种原因,电芯又被宁德时代和比亚迪垄断了市场。」 宋先生说。

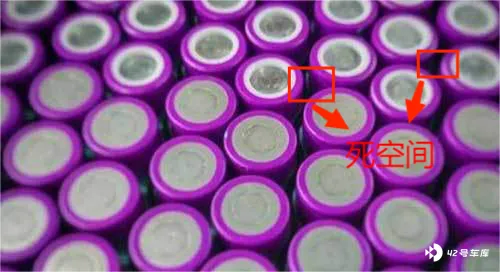

此外,宋先生认为,圆柱电池在中国电动汽车高速发展期也没发展起来,还有一个原因,即圆柱电池成组时,电池排布上会留下很多 「死」 空间,体积利用效率较低,不利于体积能量密度的提升。

即使现在,中国市场圆柱电池占比提升,也是由于特斯拉的应用拉动;随着特斯拉宁德时代磷酸铁锂方形电池的应用于特斯拉,圆柱电池的占比再次回落。

方形:中国最主流的车用电池形状

除了圆柱电池,方形电池也很早进入了汽车领域。

最早在方形电池有所建树的应该是日本三洋电机。1995 年,三洋电机上市了方形锂离子二次电池,外壳采用铝合金工艺,重量比钢制外壳减轻了 30% 左右。

由于重量轻,这种电池不断被手机等产品采用。

2008 年,松下收购三洋电机,获得了方形电池的相关技术。

可是值得注意的是,松下并没有向特斯拉输出方形电池技术。

对此,一位电池企业相关负责人给出了他的看法:「圆柱电池工艺成熟、标准化程度高,方形电池的生产难度与此相比要高很多。」 不过,该人士也指出,方形电池虽然制造难度大,但成组比较简单,所以方形电池能够成长为车用领域的一个重要方向。

(1)国外方形:从 VDA 到 590 模组

方形电池几乎与圆柱电池同期进入车用领域,但是苦于没有畅销车型的支撑,早期方形电池的海外进展并不显著。

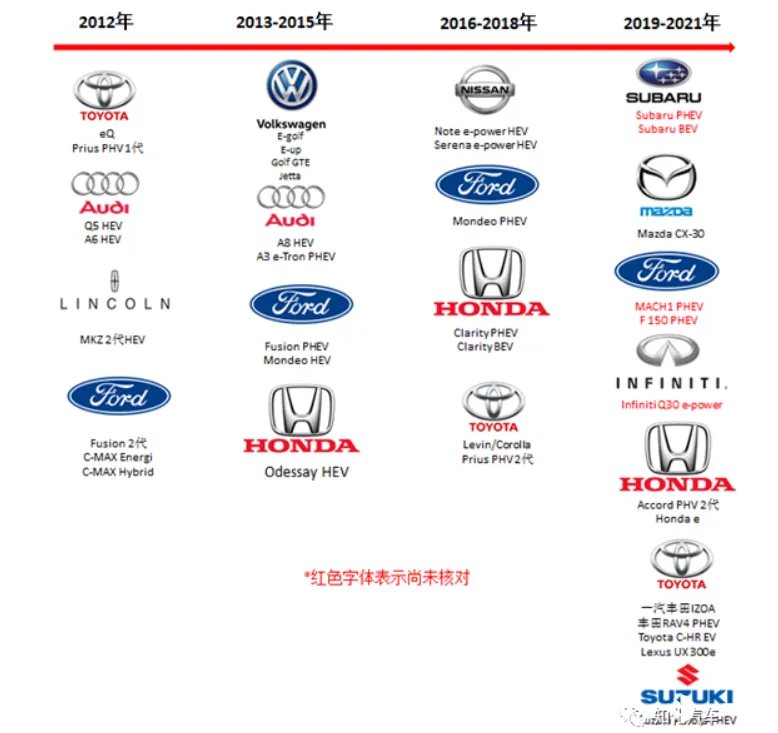

2012 年,松下方形电池开始为大众、丰田和福特等企业采用,例如大众 e-golf、e-up、Golf GTE 混动、Audi Q5 和 A6 混动,丰田的 eQ、Prius PHV1 代,福特 Fusion2 代等车型搭载。

松下最早的一款方形电芯,是 5Ah 的电芯符合 VDA HEV 的尺寸,为 1208512.5。

丰田的 Clarity PHEV 采用松下的方形电池,也符合 VDA PHEV2 的尺寸,用在插混车型上,电池尺寸也大了许多。

三星 SDI 后期也掌握了方形电芯技术,例如配套的宝马 i3 车型的电池尺寸,就符合 VDA 尺寸中的 BEV2,为 17345125。

三星方形动力电池的发展,对日本松下的替代过程也类似于消费类电池,在中国以外的市场受认可程度较高。

当然,方形电池的尺寸也是在从小不断变大的,主要是向厚度和长度上不断延伸。

在宋先生看来,欧洲整体电动化的思路是电池逐步做大的过程,遵循 48V、HEV、PHEV 再到 BEV 的发展路径。

在早期的发展中,中国习惯了借鉴欧洲的标准,在 2012 年前后,随着欧洲 VDA 标准尺寸的推出,中国的车企和电池企业开始借鉴这一标准。但是,VDA 最大的尺寸是 BEV2,这个尺寸下最大容量的电池,目前做到了 120Ah。

一位动力电池从业人士告诉《电动汽车观察家》,方形电池中,目前三星 SDI 还是按照 VDA 的尺寸在做。中国方形电池的发展已经突破了 VDA 尺寸的标准。这是因为,到了 2017-2018 年,120Ah 的容量就已经不能满足中国车企的需求了。

海外车企也在考虑采用纯电平台,使电池突破 VDA 尺寸。

2017 年左右,大众汽车开始考虑推出纯电 MEB 平台,推出了 590 模组,为电芯进一步增大提供了条件。

将方形电芯做大,也成为海外车企的方向。

(2)中国方形电池尺寸发展多样化

中国方形电池的发展,则是另一个故事。

比亚迪、宁德时代和力神等企业的发展路径代表了中国方形电池的发展路径。

比亚迪是从电池起家,然后开始制造汽车,其从电池设计开始就考虑电池与车辆的匹配,与消费电池迁移至整车的路径完全不同。宁德时代的车用电池领域,很多人才就来自于比亚迪,因此在技术方面有所继承。力神的方形电池,则是被海外系统商看中,从军品电池中迁移至汽车领域。

a、比亚迪 —— 中国方形电池的引领者

比亚迪是以电池起家的。2003 年,比亚迪镍镉电池销量一举超过三洋电机,成为全球第一。

比亚迪创始人王传福的另一个目标是制造电动汽车。就在 2003 年,比亚迪一面登顶电池销量冠军,一面跨行业收购西安秦川汽车有限责任公司,成立了比亚迪汽车有限公司。

据比亚迪早期员工介绍,比亚迪汽车公司成立后,就立即成立电动汽车相关部门。

根据公开资料介绍,比亚迪早在 2002 年就启动了磷酸铁锂电池的研发、2003 年展开三元电池的基础研究、2005 年首款磷酸铁锂动力电池上市、2008 年动力电池应用在 e6 和 F3DM 双模车上。

在电池方面,比亚迪一开始就针对汽车方向打造电池,电芯尺寸超越同期其它电池企业,例如 F3DM 电芯尺寸是 35610028。

通过尺寸可以看到,比亚迪在 2008 年的 PHEV 电芯的尺寸(35610028)已经超过后期 VDA EV(17311545)的尺寸了。

对比海外市场,2008 年,比亚迪专门为电动汽车打造的电池已经搭载到了自己的车辆上,而日产汽车、日本电气(NEC)、日电东金(NEC Tokin)合资的动力电池公司 AESC,才刚刚成立。

此时比亚迪在动力电池领域的发展,已经明显领先于世界。

从比亚迪动力电池的尺寸可以看出,其具体思路就是将电芯做长。

b、宁德时代始于 VDA,突破 VDA

车用动力电池领域,比亚迪算是宁德时代的老师:2010 年,新能源科技有限公司(ATL,此时宁德时代尚未剥离)接触动力电池时,比亚迪已经在该领域深耕了 8 年左右。

但与比亚迪不同的是,宁德时代的电芯主要沿着 VDA 尺寸来拓展。

2010 年,宝马开始与 ATL 接触,当时宝马第一个项目要求的电池尺寸就是 VDA EV2 17311545 的尺寸。当然,此时 VDA 电芯标准尚未出炉。

宋先生透露,当时项目是钣金加方形电池,是在燃油车平台上直接改的,在车辆空隙里塞了 3 个包,400 多公斤的电池,但是续驶里程非常低,磷酸铁锂电池的弱点暴露无遗。

在 2012 年左右,独立出来的宁德时代为宝马做第二个项目 —— 宝马 X1,宝马给出的电芯尺寸是 1739221,接近 VDA PHEV1 的尺寸。

随着国家政策开始向商用车倾斜,插混、纯电动的商用车越来越多。比亚迪的电动大巴车带电量在 150-300 度电之间。例如比亚迪 K8 采用的磷酸铁锂电池,带电量达到了 270 度电。

宋先生回忆说,如此高的电量,刺激到宇通客车了。宇通便找到了宁德时代合作。不过,宁德时代为宇通做的第一款车是 HEV,带电量仅 13 度,采用的是钣金架子将电芯架起来。

宁德时代为宇通客车搭载的电池 173*45,高度超过 200,大致还是沿用 VDA 的尺寸,但是已经有所突破。

整体来看,宁德时代的电池尺寸仍然小于比亚迪当时的电芯。

c、力神 —— 方形电池的追随者

同时期,另一家中国较早的锂离子电池企业力神电池,也尝试将方形电池应用在电动汽车上。力神的方形电池是从早期的团营电台发展而来的。力神电池副总经理邹玉峰回忆称,当时美国迈尔斯电动汽车公司发现了力神的这款电池,希望能够合作研发用在汽车领域。

2008 年,迈尔斯和力神开始接触,2009 年成立合资公司。

「当时团营电台的那个电池尺寸差不多是 2770,用在车上变高了,从 60 变成 120,变成 2770*120。」 邹玉峰表示,「加高是基于底部设计,空间还有余量,为了充分利用加高到 120。」

虽然和迈尔斯的合作并没有取得预期的效果,但是力神将方形电池在中国的车辆上加以应用。

(3) 从做大电芯到优化结构

无论比亚迪、宁德时代还是力神,在新能源汽车产业发展的过程中,都走上了电芯尺寸结构优化的道路上。

在某电池企业的营销负责人李先生看来,在中国新能源汽车补贴对能量密度要求的压力下,电池企业通过正常的化学材料体系发展,NCM111—NCM523—NCM622—NCM811 去迭代完全来不及,最优的方式就是优化结构。

例如,将电芯高度提升,一般电池肩高是 91,模组高度在 108 左右,这 10 多毫米中很多是被浪费掉的,在 BEV 上,可以通过简化控制板的方式留下更多空间,从 91 到 95,再到 102,这是国内电芯演进的一般方向。

另一个方向是将电池中的卷芯做大,例如一个电芯中有 2 个卷芯,后期将卷芯做大,做成只有一个卷芯,这样也能提升能量密度。

其中一个代表例子,2019 年,宁德时代为广汽 AION.S 配套的 NCM811 电池,尺寸已经做到 79148103;VDA 对应的尺寸是 26.514891,宁德时代在电芯的高度和厚度上都有所拓展,尤其在厚度上,达到了业内常说的 3 倍厚度。

与此相对应的是,2021 年时,三星 SDI 为宝马配套的仍然是 61.5Ah,一倍厚的电芯。

中国企业率先突破了 VDA 尺寸的束缚。

在这个思路的延展下,2019 年,中国比亚迪推出了刀片电池、宁德时代推出了 CTP 结构,都是电芯进一步做大、模组结构不断简化的作品。

不过,比亚迪和宁德时代有相似,也有差异。

宁德时代有两个发展方向,一是是将电芯在厚度和高度上逐步提升,长度则是从 VDA 尺寸 100 + 开始起步;二是拉长做薄,例如为蔚来 100 度电做的电芯长度就达到 250。

比亚迪的思路是坚持将电池做长做薄,起步就是 300+。

宋先生认为,比亚迪当时能做出如此尺寸的电芯,应该是得益于其纵向产业链的自主能力,自主研发的设备能够支持这种电芯的生产。宁德时代的生产设备主要依赖外购,供应商的设备能力以及宁德时代自身考虑旧设备的利用,也限制其将电芯一步到位做很大。

回溯比亚迪在动力电池领域的制造能力时,会发现其工艺的领先,得益于能自主生产电池的制造设备。而其精密制造的能力,又来源于手机代工业务。毕竟在比亚迪 2003 年收购秦川汽车前一年,其率先涉足了手机代工业务。全球每 10 部手机中,有两部手机应用了比亚迪电子技术。

不得不说,比亚迪垂直产业链的整合能力,保证了其在行业中的领先位置。

踏上历史节奏,且勇于创新的比亚迪和宁德时代,通过不断迭代的方形电池,引领了整个行业的方向。

此时,中国的方形电池,已经走在了欧洲前面。

软包:做大不易

车载动力电池还有另一个方向,就是软包。

软包电池早在 1990 年就被索尼率先开发出来,1994 年便开始了软包电池研发,在 1998 年就已经被应用在了汽车之上。

但是将软包电池发扬光大的仍然是韩国电池企业,其中杰出代表就是 LG 化学。

(1)LG 化学 —— 车用软包电池鼻祖

LG 化学在锂离子电池领域也是后起之秀,1995 年开始锂电池研发,2010 年生产世界首批 PHEV 软包电芯 LMO/NCM111,2011 年生产 BEV 软包电芯。

在电池的形状上,LG 化学也是圆形、方形、软包三种形态都有。但是在汽车领域应用方面,LG 化学选择了软包电芯。

软包电芯受制于铝塑膜,只能将电芯做得又宽又扁。

2010 年 LG 化学研制成功首批 PHEV 软包电芯,在美国建设综合制造中心,2011 年开始生产 BEV 软包电芯。

LG 化学在材料领域有着深厚底蕴,其在铝塑膜方面的积累颇为丰富,或许也是其选择软包路径的底气所在。

LG 方面的主流尺寸主要是 15911.3290.5、15911.5290.5 和 99.711.3301 等几个尺寸。不过,为了匹配大众 MEB 平台的 590 模组,LG 也做了拉长电芯,最长一边也接近 550。

海外软包电池的代表企业还有韩国 SKI 和日本的 AESC。

软包的特点是尺寸相对灵活的,但是做大不易。

在业内人士李先生看来,国际上能将软包电池做好的企业凤毛麟角。

软包电芯受铝塑膜所限,厚度上很难有所突破,长度方面受生产工艺所限,也有很大的瓶颈。

某车企相关负责人表示,其考察发现软包电芯长度做到 500-600 就已经到极限了,再长一些,生产工艺就算不过来账了,直通率就会大幅下降。

李先生表示,即使是 LG,软包电芯的长度也只能做到 600。

(2)万向为代表的中国软包电池进展缓慢

中国早期的软包电池代表企业之一是万向一二三。

1999 年万向就开始研发生产针对车用的软包动力电池,但真正有所突破,是在收购美国 A123 之后。

2010 年,万向的创始人鲁冠球在上海世博会上初次接触 A123,对其优良的产品性能印象深刻。

要知道,此时的万向集团进入汽车零部件行业已经有 30 多年,进入动力电池的研发领域也有 10 年之久,前后投入了 10 亿美元研发费用,其产品仍然远不如 A123。也因此,鲁冠球会经常感叹,A123 在当时锂电池和储能核心技术才是世界领先水平。

不过,专业如 A123,也会败走麦城。

2012 年,A123 发生了大规模召回事件,破产的 A123 被万向接手。随后凭借 A123 磷酸铁锂软包技术,万向一二三在车用低压 48V 领域占据了全球 50% 以上的份额。

万向在车用高压方面,路线是三元软包。据一位接近万向一二三的人士透露,2010 年左右,万向软包电芯尺寸相对多元化,多是基于中国市场客户定制电芯,由于客户油改电的底盘差异,充分发挥了软包电芯尺寸多样化的优势,能够快速适应市场需求。

后期万向一二三将其 48V 低压成为全球占比份额最大,其 48V 电芯 160*220 的尺寸也逐渐成为主流,被沿用至中国很多纯电车型。

随着 2015 年 VDA355 模组开始普及,万向的电芯长度也逐渐向其靠拢,尺寸大约在 355100;2018 年,590 模组流行,万向也开发出适合 590 模组的电芯,尺寸大约在 590100。

该人士也坦言,电芯长度做到 600 以上,良率和成本等就不能做到很好的平衡,还需要在电芯设计、工艺和设备等方面持续进行改进。

李先生解释说,由于软包电芯容量不容易做大,所以用在车上就要通过并联的方式,这样就要多做出散热和固定支架,加之本身软包电芯就没有机械强度,成组过程中的附件就会越来越多,软包本身能量密度高的优势,在成组过程中被抵消殆尽。

孚能科技和捷威动力也是中国软包电芯的代表企业之一。

不过,早期在中国,能够完美解决软包电芯生产工艺问题和成组难题的企业几乎没有,因此动力电池几乎被方形电池垄断。

目前 LG 的软包电芯主要配套,GM、Honda、Ford、Daimler、日产雷诺、Volvo 等车企应用较多,国内应用软包电池的企业寥寥无几。

在李先生看来,软包电芯的最大优势是单电芯应用,应用在手机或笔记本电脑上是最佳方案,应用在车上优势并不明显。

短期来看,软包电池技术是被大部分中国车企忽视的技术,但是在未来固态电池领域,能否重获生机值得期待。

车用电池单体会越来越大吗?

回顾整个动力电池发展历程,很容易得出一个结论,就是随着电池对车辆匹配程度的加深,电池的体积看似越做越大。

但是放在相对微观的时间尺度来看,车用电池技术仍然处于百花齐放的阶段,很难说现在的主流技术未来也是主流。

例如,现在技术路线之一,电压平台跃进式发展带来的变化:电压平台由 400V 跃进至 800V;但车辆总电量进程则是以每 10 度电作为一个台阶发展,电量的增长没能与电压平台的增长同步。

这种不同步带来的影响是,现阶段 800V 平台下,电芯的串联数在增长,一定程度上挤压了电芯体积增长的空间,因此,在一定阶段内会出现电芯体积缩小的情况。

以目前的技术水平看,乘用车三元体系下,400V 体系下,蔚来 100 度电的车型做到 285Ah 电芯(250.366.72112)或许是最大尺寸;800V 体系下,不做超过 1000 公里的超长续航车型,即按照单车最大 150 度电计算,单体体积对应最大的容量在 200Ah 左右,对应宁德时代的典型尺寸是 54174201。

整体来看,动力电池电芯尺寸的发展方向,最终还是技术、成本控制和制造体系等各方面相互平衡的结果,很难简单说电芯的发展方向是越来越大或者越来越小。

但可以肯定的是,随着车企越来越了解电池,以及电池企业越来越了解汽车,通过不断磨合和调整,未来会有更加适合车用的电芯尺寸诞生。