作者:苏秦

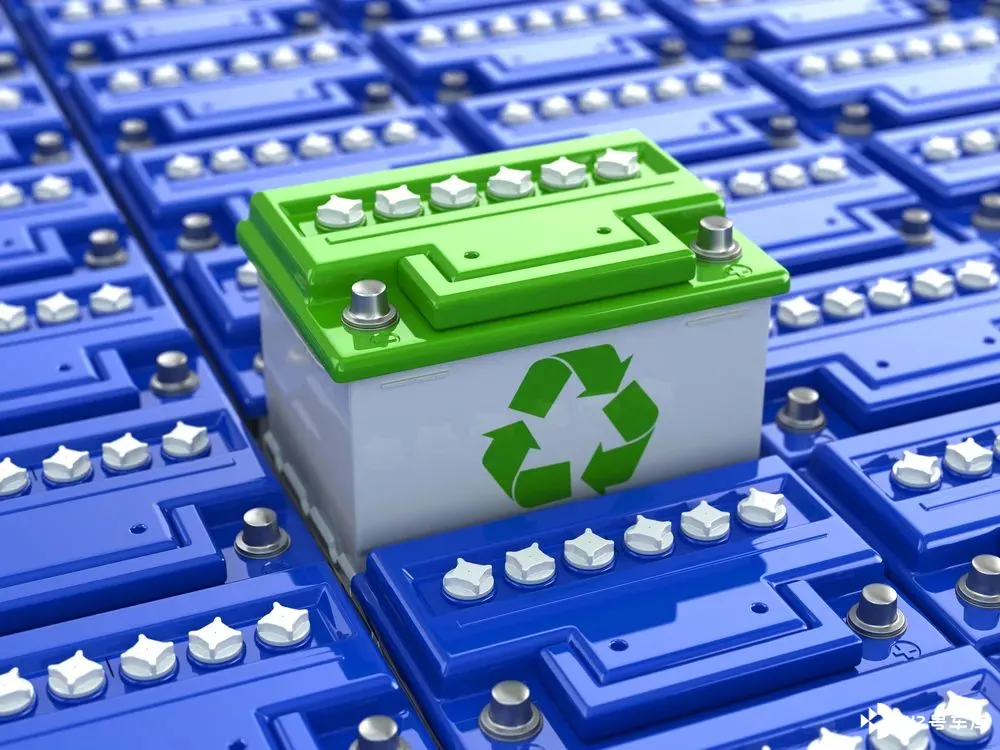

在 「双碳」 目标的推动下,新能源汽车全产业链、全生命周期减碳、脱碳的方向日趋明确,整个新能源汽车产业对动力电池的原材料需求越来越大,尤其是让锂、镍、钴涨到了天价,从而加快了建设动力电池回收利用体系,让动力电池的回收利用成为行业的下一个风口。

2019 年,诺贝尔化学奖得主斯坦利・惠廷厄姆表示,未来 5~10 年,目前用于生产锂离子电池的原材料就消失殆尽,如果不能循环利用就造成浪费,未来锂电池可能迎来价格上涨,所以应该提前布局电池的循环再利用。

这样的预测也的确发生了。今年碳酸锂上涨了 12.5 倍,价格涨到 50 万 / 吨,磷酸铁锂废料今年上涨 31.8 倍,达到了 8.2 万 / 吨。

另外,在 7 月 21 日的 2022 世界动力电池大会上,作为电池界的 「老大哥」 宁德时代董事长曾毓群在演讲时表示:「上游原材料涨价导致成本增加,给动力电池产业链带来了短期困扰,但矿产资源并不是产业发展的瓶颈。」

同时也说到:「电池里面绝大多数分子材料都是可以重复利用的,目前我们镍钴锰的回收率已经达到了 99.3%,锂的回收率达到了 90% 以上,预计到 2035 年,对退役电池材料的循环利用就可以满足大部分的市场需求。」

而这也遭到了 「锂王」 天齐锂业相关人员的质疑,他们认为锂回收理论上可以,在商业应用上还达不到大规模回收再利用,并认为宁德时代的锂回收率,「实验室应该能做到,但是商业上还没见过。」

对于双方的观点的辩驳,有人指出:「技术上目前的确能达到 90% 的回收率,这项技术也能实现商用,但动力电池回收的最大挑战是市场的机制、回收难、成本高、回收渠道等。」 事实究竟如何?

《我国电动汽车产业发展趋势展望与对策研究》数据显示,2018 年新能源汽车动力蓄电池就已经进入了规模化的退役,到 2020 年约将超过 20 万吨,以 70% 的梯次利用来算,约有近 6 万吨电池需要做报废处理。

而这一数据还在延续,预计 5 年之后,该规模会达到 78 万吨,且在《报卫》中预测 2030 年,全球退役的锂离子电池就会高达 1200 万吨,届时如何妥善处理这些 「无用」 电池,就不仅仅是新能源车企的难题了。

一般来说,一款电池的使用年限是 5-8 年,如果超出时间,就要进行 「更换」 处理。

我国的新能源规模化量产始于 2014 年左右,也就是说最早一批成规模的动力电池早已达到了淘汰的临界点,加之这几年电动汽车保有量的不断增加,电池淘汰数量的局面逐渐加剧。

对于 「无用」 的动力电池,回收后再进行再生利用是处理动力电池的最佳解决方式,可以分为三个阶段进行,第一是将退役的动力电池合法回收,再进行 「梯次利用」,最后是 「再生利用」,而目前动力电池报废处理方式仍以拆解回收为主。

现阶段,有三种处理退役电池的主流回收工艺,即物理(干法)回收、化学(湿法)回收以及热法回收。

化学回收主要包括化学沉淀、溶剂萃取以及离子交换三种方法,不仅工艺复杂,反应速度也很慢,但优势在于对设备的要求低,且产品纯度高;热回收包括机械分选法与高温热解法,可以直接实现各类电池材料或价值金属材料回收的方法,其工艺简单,但存在回收率低,能耗高污染大的问题。

通过物理法回收工艺的技术,退役三元锂电池与磷酸铁锂电池的回收拆解成本为平均每吨 13264 元和 8364 元,收益分别为每吨 16728 元和 7703 元,效益在现有工艺中领先,当然了,这也只是在理想状态下的数据。

从真实情况来看,动力电池回收主要是看镍、钴、锰、锂等高价值金属含量。尽管多方呼吁 「电池回收」,很多收废品的小贩表示,「铅酸电池自己会处理,直接拆开将里面的铅极板取出来即可,锂电池不知道如何处理,所以不收。」

理论上,动力锂电池回收处理的技术的确要比小型电池复杂得多,其中包含了化学、电化学、材料工程等学科的内容,要考虑多样化服役时间、应用车型等诸多问题,拆解需要很多封装夹具,企业很难实现大规模的批量化拆解,这也就给 「梯次利用」 带来了不便。

从环保的角度出发,动力锂电池拆解过程中会涉及重金属、有机电解液等,加上电池包本身具有的高能量会出现短路、漏液等问题,存在起火或者爆炸等情况的出现,从而导致人员伤亡与财产损失。

再者,退役后的动力锂电池,仍保持 70%-80% 的初始能量,如果直接进行拆解,会造成浪费,所以可以选择梯次利用的方式。

据 GGII 统计,2017 年全国梯次利用与拆解报废的锂电池共 8.3 万吨,其中电池拆解报废电池就达到了 95%,可见梯次利用占有率并不高。

而它的利用率低,主要是因为这三点:

第一,退役电池的一致性比较差,品质不高,缺乏安全性与稳定性,还要将同等电压统一起来,这对技术的要求极高;

第二,过去动力电池报废量较少,旧电池匹配度不高;

第三,动力电池梯次利用的技术不成熟,储能市场、再利用市场空间还未规模释放。

从经济层面考虑,梯次利用才是电池回收利用最具经济以及环保的最佳方式,当动力电池退役后,虽然电池的活性下降,但里面的化学成本并未发生改变,只是其充放电性能不满足车辆的动力需求罢了,但依然比其他的旧动力电池强势,所以可以用于汽车要求更低的场景中,比如制成供家庭、移动电源、应急电源等储能设备等。

再从利润角度来看,目前,废旧电池回收都是按照吨计算的,而可再生利用的退役电池是按照千瓦时进行计算。报价要考虑动力电池的使用年限以及衰减程度等因素,在动力电池没有鼓包的情况下,1kWh 的回收价格是 160-350 元,按照此价格计算,一辆电动汽车标注的动力电池为 60kWh,回收时按照 200 元 /kWh 计算,价格就是 1.2 万元;若是从梯次利用的角度来看,回收 1 吨的旧磷酸铁锂电池,成本按照 8540 元来算,再生的收益仅仅只有 8110 元,实际亏损就达到了 430 元。

这样稳赔不赚的买卖让动力电池行业出现 「上游找不到卖家,下游找不到电池」 的情况。

据不完全统计,我国头部电池企业 2025 年计划产能规模达到 2500GMH,是 2021 年装机量的 16 倍,大约可支撑年产 5600 万辆 EV,证明动力电池市场并不是缺电池,反而呈现动力电池产能过剩的趋势,而归根结底是因为市场机制不够健全是关键。

据了解,目前动力电池回收企业注册数量从 2007 年的 300 多家涨到 2021 年累计将近 3000 家,而真正做到了企业规范管理的从 2018 年 - 2021 年发布的 3 批《新能源汽车废旧动力蓄电池综合利用行业规范条件》企业名单,仅仅只有 45 家企业,梯次利用企业 150 余家,其余部分退役电池仍流入了小作坊,就连正规网点回收的动力电池站点也仅仅只占到了整个市场的 20% 左右。

电池市场呈现的现状就是许多新能源汽车报废后不会进入 4S 店渠道,转而流入了报废市场,报废市场进行拆解将动力电池转手给回收利用的小作坊,小作坊以低成本进行回收,高价卖出,导致动力电池市场失去了控制,就算行业内布局动力电池回收的正规企业越来越多,但比起这些小作坊,翻新成本较高,给不出回收的高价,从而拿不到电池。

对于这种回收市场的 「乱象」,国家不是没有采取相应的管制措施,在今年 3 月的 2022 年全国两会中,多位代表发表了自己对电池回收的看法,全国人大代表、格力电器董事长建议 「规范锂电池回收利用市场,避免劣质废旧锂电池大规模流入市场,明确执法主体,健全综合执法机制,保障动力电池从出厂、使用到回收的全过程安全。」8 月 3 日工信部消息,为加强动力电池回收利用体系建设,做好回收利用管理办法研究工作。

由于目前国内动力电池回收没有做出相应的定价机制,市场竞价让很多小作坊低投入却得到了高收益,整车企业作为电池回收责任的主体,比如特斯拉在中国市场推出了动力电池回收的服务,承诺报废的锂离子电池可 100% 回收利用,另外,沃尔沃、日产本田、宝马等国际车企也有类似措施,但在实践过程中缺乏动力,从而造成整车企业设置的网点并没有起到应有的作用。

最后

动力电池回收的全生命周期该如何去定义?显然,不应该终止于从车上退役,因为现在动力电池标准不一、型号众多等问题给回收与梯次利用带来了很大的困难。

况且目前退役后的动力电池监管还处于空白期,从而让不法分子从中谋取暴利 ,造成我国动力电池回收利用的混乱状况。因此,整车企业也应该化被动为主动,积极承担应有的责任,主动提供动力电池编码,预防灰色地带的产生。

因为从调查中显示,编码制度不仅仅在用车的管理上十分有效,对于梯次利用以及报废回收都能够产生积极的作用。比如退役后的电池需要检测后才能使用,如果将整包电池拆开后进行检测,这样不仅成本高还会降低退役电池的使用率以及价格。若是在现在的技术上通过编码找到不合格的电芯,用相应的技术屏蔽这节电芯的充放电,就能将坏电芯挑出来。

此外,遏制退役电池回收乱象刻不容缓,动力电池回收相关的法规标准需要相关部门加强监管,加大惩处力度,行业也需要承担起自己的责任,继续研发新的破解电池技术与电池市场形成完善动力电池产业闭环。